คุณภาพ

ด้วยประสบการณ์การควบคุมคุณภาพรีเลย์มากกว่า 35 ปี, เทคโนโลยี B.T ตั้งมาตรฐานที่สูงขึ้นสำหรับประสิทธิภาพและความเชื่อถือได้.

เราเข้าใจว่าคุณภาพมีความสำคัญต่อแบรนด์ของลูกค้าอย่างไร, นั่นคือเหตุผลที่เราลงทุนอย่างต่อเนื่องในอุปกรณ์ QA ขั้นสูงและบุคลากรที่มีความเชี่ยวชาญเพื่อให้แน่ใจว่ามาตรฐานของเราเกินค่าเฉลี่ยในอุตสาหกรรม.

สำหรับรีเลย์แบบรีด, เราไปไกลกว่าการวัดแบบสถิตโดยการจับค่าความต้านทานการติดต่อแบบไดนามิก, พฤติกรรมการกระเด้ง, และแม้กระทั่งอิมพีแดนซ์ในระดับไมโครวินาทีในระหว่างการปิดการติดต่อ.

การวัดความแม่นยำเหล่านี้ยืนยันความเสถียรของกระบวนการของเราและสร้างความมั่นใจให้กับลูกค้าในด้านการทดสอบ IC, ระบบ ATE, และการออกแบบโปรบการ์ด.

สำหรับรีเลย์แบบซอลิดสเตตที่มีการแยกแสง, แนวทาง QA ของเราเกินมาตรฐาน AEC-Q101 ในทุกขั้นตอนการผลิต.

จากการทดสอบการเชื่อมต่อด้วยลวดทอง—วัดทั้งความต้านทานการดึงบอลและความแข็งแรงของลวด—ไปจนถึงการตรวจสอบด้วยแสง (AOI) ระหว่างขั้นตอน, เราบังคับใช้การควบคุมภายในที่เข้มงวดเพื่อรับประกันความสม่ำเสมอและผลลัพธ์ที่ปราศจากข้อบกพร่อง.

ความมุ่งมั่นอย่างไม่หยุดยั้งของเราในด้านคุณภาพทำให้เราได้รับส่วนแบ่งตลาดมากกว่า 90% ในอุตสาหกรรมการทดสอบเซมิคอนดักเตอร์.

การควบคุมคุณภาพสำหรับรีเลย์แบบซอลิดสเตต

การจัดการคุณภาพโซลิดสเตตรีเลย์ของ B.T

การควบคุมคุณภาพของโรงงานของเราสำหรับ Solid State Relays รวมถึงกระบวนการ Opto-MOSFET Relays ถูกจัดระเบียบเป็นสถานีดังต่อไปนี้: การควบคุมคุณภาพขาเข้า (IQC); การควบคุมคุณภาพระหว่างการผลิต (IPQC); การควบคุมคุณภาพอิเล็กทรอนิกส์ (EQC); การควบคุมคุณภาพขั้นสุดท้าย (FQC); และสุดท้าย การควบคุมคุณภาพก่อนส่งออก (OQC). ผลิตภัณฑ์ทั้งหมดของเราผ่านกระบวนการควบคุมคุณภาพแต่ละขั้นตอน. บทความนี้จะสรุปแต่ละสถานีอย่างย่อและอธิบายว่าเรามั่นใจได้อย่างไรในคุณภาพที่เสถียรของรีเลย์ของเรา. ตอนนี้เรามาเดินผ่านกระบวนการ QC ของ Solid State Relays และ Opto-MOSFET Relays กันเถอะ

การควบคุมคุณภาพขาเข้า (IQC)

ดูแลคุณภาพของวัสดุก่อนที่การผลิตจริงจะเริ่มต้น.

วัสดุหลักสำหรับ Opto-MOSFET และ Solid State Relays และการควบคุมคุณภาพขาเข้าที่เกี่ยวข้อง (IQC) รวมถึง:

เวเฟอร์เซมิคอนดักเตอร์

เวเฟอร์ที่เข้ามาจะต้องผ่านการทดสอบชิป 100% เพื่อให้แน่ใจว่าสเปคทางไฟฟ้าตรงตามความต้องการของเรา หลังจากนั้น วิศวกรของเราจะทำการตรวจสอบอย่างละเอียดด้วยกล้องจุลทรรศน์ในห้องสะอาดของเราเพื่อให้แน่ใจว่าทุกชิ้นส่วนสมบูรณ์แบบก่อนที่จะดำเนินการผลิตต่อไป.

กรอบนำ

เราได้พัฒนาความสัมพันธ์ระยะยาวกับผู้จัดหากรอบนำเพื่อให้มั่นใจในคุณภาพที่เสถียร ทีม QC ของเราตรวจสอบโรงงานของผู้จัดหาทุกไตรมาสเพื่อให้แน่ใจว่าสภาพแวดล้อม อุปกรณ์ มาตรฐานการผลิต และความสามารถตรงตามความต้องการของเรา หลังจากกรอบนำมาถึงโรงงานของเรา วิศวกรของเราจะทำการตรวจสอบด้วยสายตาหลายชุดเพื่อให้แน่ใจว่าวัสดุ รูปร่าง และการสะท้อนถูกต้อง จากนั้นกรอบนำจะถูกสแกนเพื่อตรวจสอบให้แน่ใจว่าขนาดตรงตามความต้องการของเรา.

ลวดทองสำหรับการเชื่อมต่อด้วยลวด

ด้วยทองคำเป็นโลหะมีค่า วิศวกรควบคุมคุณภาพของเราจึงตรวจสอบน้ำหนักและมวลของทองคำให้ตรงตามคำสั่งของเรา จากนั้นลวดทองจะถูกสแกนเพื่อตรวจสอบขนาดและรัศมีที่ถูกต้อง.

อีพ็อกซี่เงินสำหรับการติดตั้งชิ้นส่วน

เราควบคุมอุณหภูมิและความชื้นของอีพ็อกซี่เงินอย่างระมัดระวังในระหว่างการขนส่ง ทันทีที่มันมาถึงโรงงานของเรา เราจะเก็บไว้ในสถานที่เฉพาะเพื่อให้แน่ใจว่าสภาพแวดล้อมไม่ส่งผลกระทบต่ออายุการใช้งานและความน่าเชื่อถือ.

การเคลือบ LED เพื่อเพิ่มประสิทธิภาพ

กาวเคลือบ LED ของเรายังได้รับการดูแลอย่างรอบคอบในระหว่างการขนส่ง ทีม QC ของเราตรวจสอบซัพพลายเออร์ของเราและทำให้แน่ใจว่าพวกเขาใส่ใจในการจัดเตรียมการป้องกันการขนส่งที่เหมาะสม ซึ่งรวมถึงการควบคุมอุณหภูมิ/ความชื้น และการต้านทานแรงกระแทกที่เหมาะสมซึ่งฝังอยู่ในบรรจุภัณฑ์และยานพาหนะขนส่ง.

การควบคุมคุณภาพระหว่างการผลิต (IPQC)

รีเลย์สถานะแข็ง MOSFET ที่ส่งออกบางตัวของเราต้องเป็นไปตามมาตรฐานยานยนต์ เช่น AEC-Q101;อย่างไรก็ตาม เรามั่นใจว่าจะเกินความคาดหวังในระดับอุตสาหกรรมยานยนต์ตลอดกระบวนการเชื่อมต่อและบรรจุภัณฑ์ของรีเลย์ MOSFET เซมิคอนดักเตอร์ของเรา.

ตัวอย่างเช่น เราตั้งค่าความต้านทานการตัดลูกบอลทองคำไว้สูงกว่ามาตรฐาน ISO ถึง 1.5 เท่า และค่าความต้านทานการดึงสายเชื่อมไว้สูงกว่ามาตรฐาน ISO และ IATF ถึง 2.3 เท่า.

ทีม QC ของเราจะเริ่มจากการทำให้กระบวนการทำงานของอุปกรณ์ง่ายขึ้น จากนั้นจะจัดทำ S.O.P และโปรแกรมการฝึกอบรมที่ครอบคลุมเพื่อเตรียมความพร้อมให้กับผู้ปฏิบัติงานแต่ละคนในการใช้อุปกรณ์แต่ละชนิดอย่างถูกต้อง; ผู้ปฏิบัติงานต้องผ่านการสอบก่อนที่จะเข้าร่วมสายการผลิต. คู่มือและโปรแกรมการฝึกอบรมนี้ช่วยให้เราลดความเป็นไปได้ของข้อผิดพลาดจากมนุษย์ได้อย่างมีนัยสำคัญ; นอกจากนี้ ด้วยชุดเครื่องจักรที่เป็นอัตโนมัติเต็มรูปแบบหลายสิบชุดและประสบการณ์การผลิตกว่า 20 ปี ข้อมูลการผลิตของเรา รีเลย์สถานะแข็ง (Solid State Relays) สามารถทำให้มีอัตราข้อบกพร่องที่ใกล้จะสมบูรณ์แบบได้.

การควบคุมคุณภาพอิเล็กทรอนิกส์ (EQC)

หลังจากที่รีเลย์สถานะแข็งของเราได้รับการหล่อแล้ว จะถูกส่งไปทดสอบสเปคทางไฟฟ้า.

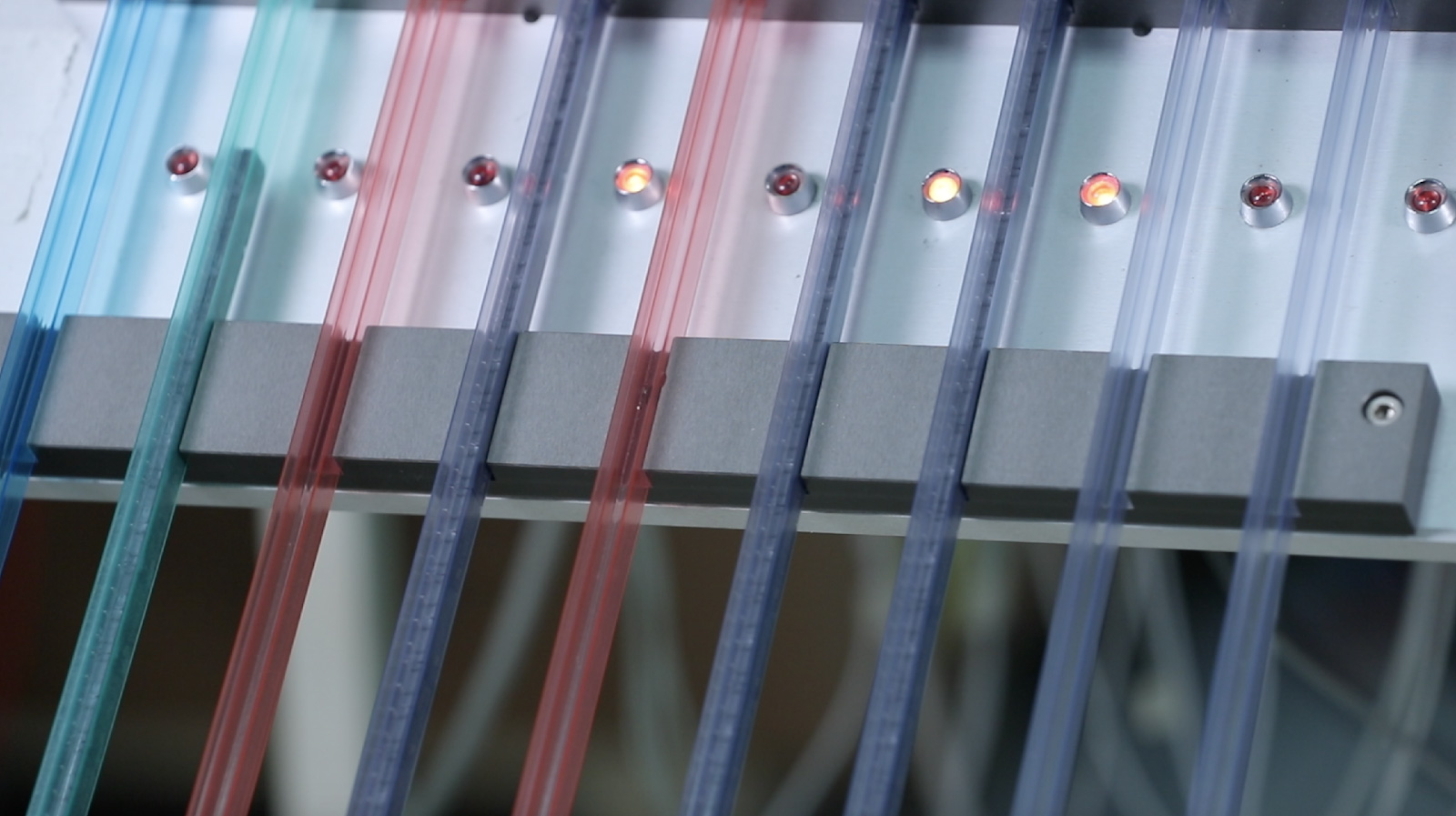

วิศวกรซอฟต์แวร์ของเราจะเขียนโค้ดที่ปรับแต่งได้เพื่อทำให้การทดสอบไฟฟ้าเป็นอัตโนมัติ เพื่อใช้ในการติดตั้งฟิลเตอร์ที่แตกต่างกันซึ่งจัดเรียงรีเลย์สถานะแข็งของเราให้อยู่ในท่อสีที่แตกต่างกัน เครื่องทดสอบไฟฟ้าเหล่านี้ทำให้การควบคุมคุณภาพ (EQC) ประสบความสำเร็จและรับประกันว่ารีเลย์ทุกตัวที่เราส่งมอบให้กับลูกค้าจะตรงตามความคาดหวังของพวกเขา.

การควบคุมคุณภาพขั้นสุดท้าย (FQC)

หลังจากที่เราทดสอบสเปคไฟฟ้าแล้ว เราจะทดสอบแรงดันไฟฟ้าลัดวงจรระหว่างขาเข้าและขาออก ก่อนอื่นเราจะป้อนแรงดันไฟฟ้า 3750 V และดำเนินการต่อเป็นเวลา 60 วินาที สำหรับประเภทแพ็คเกจที่ต้องการแรงดันไฟฟ้าลัดวงจรที่สูงกว่า เราจะป้อนแรงดันไฟฟ้า 6000 V และดำเนินการต่อเป็นเวลา 5 วินาทีเพื่อให้แน่ใจว่า Solid State Relays ของเราสามารถทนต่อแรงดันไฟฟ้าสูงได้.

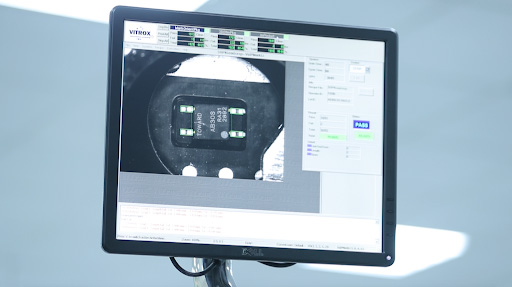

ผู้ทดสอบฟังก์ชันของเราจะตรวจสอบให้แน่ใจว่าไดโอดเปล่งแสง (LED) และ MOSFET ที่ฝังอยู่ในรีเลย์ทำงานได้อย่างเหมาะสม หลังจากนั้นเราจะทดสอบตามความต้องการที่กำหนดเอง เช่น เวลาเปิดที่รวดเร็วหรือกระแสขับ LED ที่ต่ำ ผู้ทดสอบฟังก์ชันเหล่านี้เป็นระบบอัตโนมัติเต็มรูปแบบเพื่อลดข้อผิดพลาดของมนุษย์และสามารถตั้งโปรแกรมได้ทั้งหมดสำหรับความต้องการที่กำหนดเองที่แตกต่างกัน.

การควบคุมคุณภาพขาออก (OQC)

เครื่องบรรจุภัณฑ์ของเรามีระบบการตรวจสอบด้วยแสงอัตโนมัติ (AOI) ฝังอยู่ เมื่อมันบรรจุรีเลย์สถานะแข็งของเรา มันยังตรวจสอบข้อบกพร่องบนรีเลย์ ไม่ว่าจะเป็นขนาด มิติ และการทำเครื่องหมายว่าตรงตามข้อกำหนดหรือไม่ (ดูวิดีโอด้านล่างเพื่อสาธิต) เครื่องบรรจุภัณฑ์เหล่านี้ทำหน้าที่เป็นการควบคุมคุณภาพขาออกของเรา.

สำหรับลูกค้าที่ต้องการการปรับแต่ง เรามั่นใจว่าข้อกำหนดการควบคุมคุณภาพที่เข้ามาของพวกเขาจะถูกตั้งค่าในเครื่องทดสอบของเรา โดยการทำเช่นนี้ เราจะกรอง Solid State Relays ที่ส่งออกอีกครั้งก่อนที่จะขนส่งไปยังลูกค้าของเรา.

การควบคุมคุณภาพสำหรับรีดรีเลย์

การจัดการคุณภาพของ Reed Relays ของ B.T

การควบคุมคุณภาพของโรงงานของเราสำหรับ Reed Relays และ RF MEMS Switches ถูกจัดระเบียบเป็นสถานีต่างๆ ดังนี้: การควบคุมคุณภาพขาเข้า (IQC); การควบคุมคุณภาพระหว่างกระบวนการ (IPQC); การควบคุมคุณภาพอิเล็กทรอนิกส์ (EQC); การควบคุมคุณภาพขั้นสุดท้าย (FQC); และสุดท้าย การควบคุมคุณภาพขาออก (OQC).

วัสดุหลักสำหรับการควบคุมคุณภาพขาเข้าที่เกี่ยวข้อง (IQC) ประกอบด้วย:

การควบคุมคุณภาพขาเข้า (IQC) รับประกันคุณภาพของวัตถุดิบก่อนที่การผลิตและการประกอบจริงจะเริ่มต้นขึ้น.

สวิตช์รีด

ความสัมพันธ์ของเรากับผู้จัดจำหน่ายสวิตช์นั้นมีความเสถียรภาพเสมอ; เนื่องจากปริมาณการสั่งซื้อที่มาก เราจึงมักเป็นลูกค้ารายใหญ่ที่สุดของผู้จัดจำหน่ายสวิตช์รีดของเราในด้านปริมาณการสั่งซื้อ. ดังนั้นเราจึงมีประโยชน์ในการตรวจสอบโรงงานของพวกเขาทุกปีและมั่นใจว่ากระบวนการผลิตของพวกเขาตรงตามความคาดหวังของเรา. เรายังทำการตรวจสอบอย่างละเอียดเมื่อสวิตช์มาถึง. ตัวอย่างเช่น เราใช้ขดลวดมาตรฐานที่มีความต้านทานคงที่ และทดสอบค่า AT ของสวิตช์แต่ละตัว (ช่องว่างระหว่างรีดทั้งสอง) เรายังเลือกสวิตช์เพื่อทำการทดสอบอายุการใช้งานเพื่อให้แน่ใจในคุณภาพการผลิตโดยรวมของพวกเขา.

สายไฟทองแดงเคลือบอีแนมเมล

สายไฟทองแดงที่มีฉนวนเป็นส่วนสำคัญของรีเลย์รีดของเรา เราต้องการให้ผู้จัดหาของเราทำการเคลือบชั้นป้องกันบนบรรจุภัณฑ์ของสายไฟทองแดงเพื่อให้แน่ใจว่าสายไฟจะอยู่ในช่วงอุณหภูมิและความชื้นที่กำหนด หลังจากที่มันมาถึงโรงงานของเรา เราจะทำการตรวจสอบรูเล็ก ๆ เพื่อให้แน่ใจว่าไม่มีการเกิดสนิมบนสายไฟทองแดงที่มีฉนวนของเรา.

บ็อบบิน/ แผ่นนำ/ สารละลายบัดกรี

เราได้พัฒนาความสัมพันธ์ระยะยาวกับซัพพลายเออร์ของเราเพื่อให้มั่นใจในคุณภาพที่เสถียร ทีมควบคุมคุณภาพขาเข้าของเราจะตรวจสอบโรงงานของซัพพลายเออร์ทุกไตรมาสเพื่อให้แน่ใจว่าสภาพแวดล้อม อุปกรณ์ มาตรฐานการผลิต และความสามารถตรงตามความต้องการของเรา หลังจากที่เฟรมนำและบ็อบบินมาถึงโรงงานของเรา วิศวกรของเราจะทำการตรวจสอบด้วยสายตาหลายชุดเพื่อให้แน่ใจว่าวัสดุ รูปร่าง และการสะท้อนถูกต้อง จากนั้นเฟรมนำและบ็อบบินจะถูกสแกนเพื่อตรวจสอบให้แน่ใจว่าขนาดตรงตามความต้องการของเรา.

การควบคุมคุณภาพในกระบวนการ (IPQC)

กระบวนการผลิตของรีดรีเลย์และสวิตช์ RF MEMS ส่วนใหญ่เป็นระบบอัตโนมัติเพื่อลดความเป็นไปได้ของข้อผิดพลาดจากมนุษย์ อย่างไรก็ตาม วิศวกร IPQC ของเราตั้งสถานีระหว่างขั้นตอนและทำการตรวจสอบด้วยสายตาและเครื่องจักรเพื่อให้แน่ใจว่าไม่มีข้อผิดพลาดเกิดขึ้นในกระบวนการ.

การควบคุมคุณภาพอิเล็กทรอนิกส์ (EQC) และการควบคุมคุณภาพขั้นสุดท้าย (FQC)

การทดสอบรีเลย์รีดในโรงงานของเรานั้นใช้ระบบการยอมรับความล้มเหลวเป็นศูนย์ เครื่องทดสอบรีเลย์รีดของเราสามารถทดสอบได้ถึง 20 พารามิเตอร์ที่แตกต่างกัน พารามิเตอร์เหล่านี้รวมถึงการวัดความต้านทานตลอดช่วงการเปิด ปิด และสถิตของรีเลย์; แรงดันไฟฟ้าที่ปล่อยและทำงาน; แรงดันไฟฟ้า/กระแสเกิน; แรงดันไฟฟ้าขัดข้องที่เข้าและออก; ความต้านทานการเชื่อมต่อ; การเสื่อมสภาพและอีกมากมาย.

โรงงานของเรามีห้องปฏิบัติการทดสอบอายุการใช้งานที่สามารถหมุนเวียนรีเลย์หรือสวิตช์ในขณะที่ป้อนแรงดันไฟฟ้าและกระแสที่หลากหลาย รีเลย์ถูกทดสอบสูงสุดถึงสามพันล้านรอบ.

ห้องปฏิบัติการ RF ของ B.T มีออสซิลโลสโคปดิจิตอล, เครื่องวิเคราะห์เครือข่าย, เครื่องวิเคราะห์เครือข่ายเวกเตอร์, เครื่องสร้างสัญญาณเวกเตอร์ และเครื่องวิเคราะห์สเปกตรัม เพื่อทดสอบรีเลย์ที่สร้างขึ้นสำหรับความถี่ที่สูงขึ้นรวมถึงสวิตช์ RF MEMS ของเรา.

การควบคุมคุณภาพขั้นสุดท้าย (FQC)

หลังจากที่ทดสอบฟังก์ชันไฟฟ้าทั้งหมดแล้ว เราจะเลือกรีเลย์รีดบางตัวที่เป็นตัวแทนของทุกสายการผลิตและทำการตรวจสอบด้วยรังสีเอกซ์. เราตรวจสอบความสมบูรณ์ของโครงสร้างของแต่ละรีเลย์และมั่นใจว่าส่วนประกอบตรงตามมาตรฐานของเรา. รีเลย์รีดทั้งหมดถูกทดสอบสำหรับความต้านทานการติดต่อและค่า AT (การวัดระยะห่างระหว่างรีดทั้งสอง) ด้วยประสบการณ์การสะสมข้อมูลมากกว่า 25 ปี สมการที่เราใช้ใน FQC พร้อมกับการวิเคราะห์ทางสถิติ สามารถระบุผลิตภัณฑ์ที่ไม่ผ่านการตรวจสอบ (NG) ได้อย่างแม่นยำและรับประกันอัตราการไม่มีข้อบกพร่องที่สูงและเสถียร.

- การประกอบอัตโนมัติของรีเลย์ Reed ของเรา

- การพันขดลวดอัตโนมัติสำหรับรีเลย์ Reed ของเรา

- การจุ่มบัดกรีอัตโนมัติของรีเลย์ Reed ของเรา

- ใบรับรอง