品質

35年以上のリレー品質管理の経験を持つToward Technologiesは、性能と信頼性のためのより高い基準を設定しています。

私たちは、品質が顧客のブランドにとってどれほど重要であるかを理解しているため、業界平均を超える基準を確保するために、先進的なQA機器と専門の人材に継続的に投資しています。

リードリレーに関しては、静的測定を超えて、接触抵抗の動的測定、バウンス挙動、さらには接触閉鎖中のマイクロ秒レベルのインピーダンスをキャプチャします。

これらの精密測定は、プロセスの安定性を検証し、ICテスト、ATEシステム、プローブカード設計において顧客に信頼を提供します。

固体オプトアイソレートリレーに対して、私たちのQA実践は、すべての生産ステップでAEC-Q101基準を超えています。

ボールシアとワイヤープル強度の両方を測定する金線ボンディングテストから、ステージ間の光学検査(AOI)まで、私たちは一貫性と欠陥のない結果を保証するために、より厳格な内部管理を実施しています。

品質への揺るぎないコミットメントにより、半導体テスト業界で90%以上の市場シェアを獲得しました。

固体リレーの品質管理

入荷品質管理(IQC)

実際の生産が始まる前に材料の品質を監督します。

Opto-MOSFETおよびSolid State Relaysの主要材料とそれらの受入品質管理(IQC)には以下が含まれます:

半導体ウェハ

入荷したウエハは、電気仕様が要件に合致しているかを確認するために、100%のチッププローブテストを受けます。その後、クリーンルームでの顕微鏡下での総合的な視覚検査をエンジニアが行い、製造を続ける前にすべてのダイが完璧であることを確認します。

リードフレーム

私たちは、安定した品質を確保するために、リードフレームサプライヤーとの長期的な関係を築いています。当社の品質管理チームは、サプライヤーの工場を毎四半期ごとに検査し、環境、設備、生産基準、能力が私たちの要件に合っているかを確認しています。リードフレームが当社の工場に到着した後、エンジニアが材料、形状、反射の適切さを確認するために、一連の視覚検査を行います。その後、リードフレームは寸法が私たちの要求に合っているかを確認するためにスキャンされます。

ワイヤーボンディング用の金ワイヤー

貴金属である金について、当社の品質管理エンジニアは金の重さと質量が注文に適合していることを確認します。その後、金ワイヤーは正しい寸法と半径であることをスキャンして確認します。

ダイアタッチング用の銀エポキシ

銀エポキシの温度と湿度を輸送中に注意深く管理しています。工場に到着するとすぐに、環境が寿命と信頼性に影響を与えないように、専用の施設に保管します。

効率を向上させるためのLEDコーティング

当社のLEDコーティンググルーは、輸送中にも注意深く求められています。当社の品質管理チームは、サプライヤーを監査し、適切な輸送保護を提供することに細心の注意を払っています。これには、パッケージと輸送車両に埋め込まれた温度/湿度の制御や適切な衝撃耐性の確保が含まれます。

製造中の品質管理(IPQC)

当社の一部のMOSFET出力のソリッドステートリレーは、AEC-Q101などの自動車規格を満たす必要があります。ただし、当社の半導体MOSFETリレーのダイ/ワイヤーボンディングおよびパッケージングにおいて、自動車グレードの期待を超えることを確実にしています。

例えば、当社はゴールドボールシア値をISO基準の1.5倍、ワイヤーボンドプル値をISOおよびIATF基準の2.3倍に設定しています。

当社の品質管理チームはまず、機器の操作プロセスを簡素化し、その後、S.O.Pと包括的なトレーニングプログラムを設定して、各オペレーターが適切に各機器を使用できるように準備します。オペレーターは生産ラインに参加する前に試験に合格する必要があります。 このS.O.Pとトレーニングプログラムにより、人為的なミスの可能性を大幅に低減することができました。さらに、数十セットの完全自動ダイおよびワイヤボンダーと20年の経験と製造データを持つことで、当社の固体状態リレーはほぼ完璧な欠陥率を達成することができます。

電子品質管理(EQC)

ソリッドステートリレーが成形された後、電気仕様のテストが行われます。

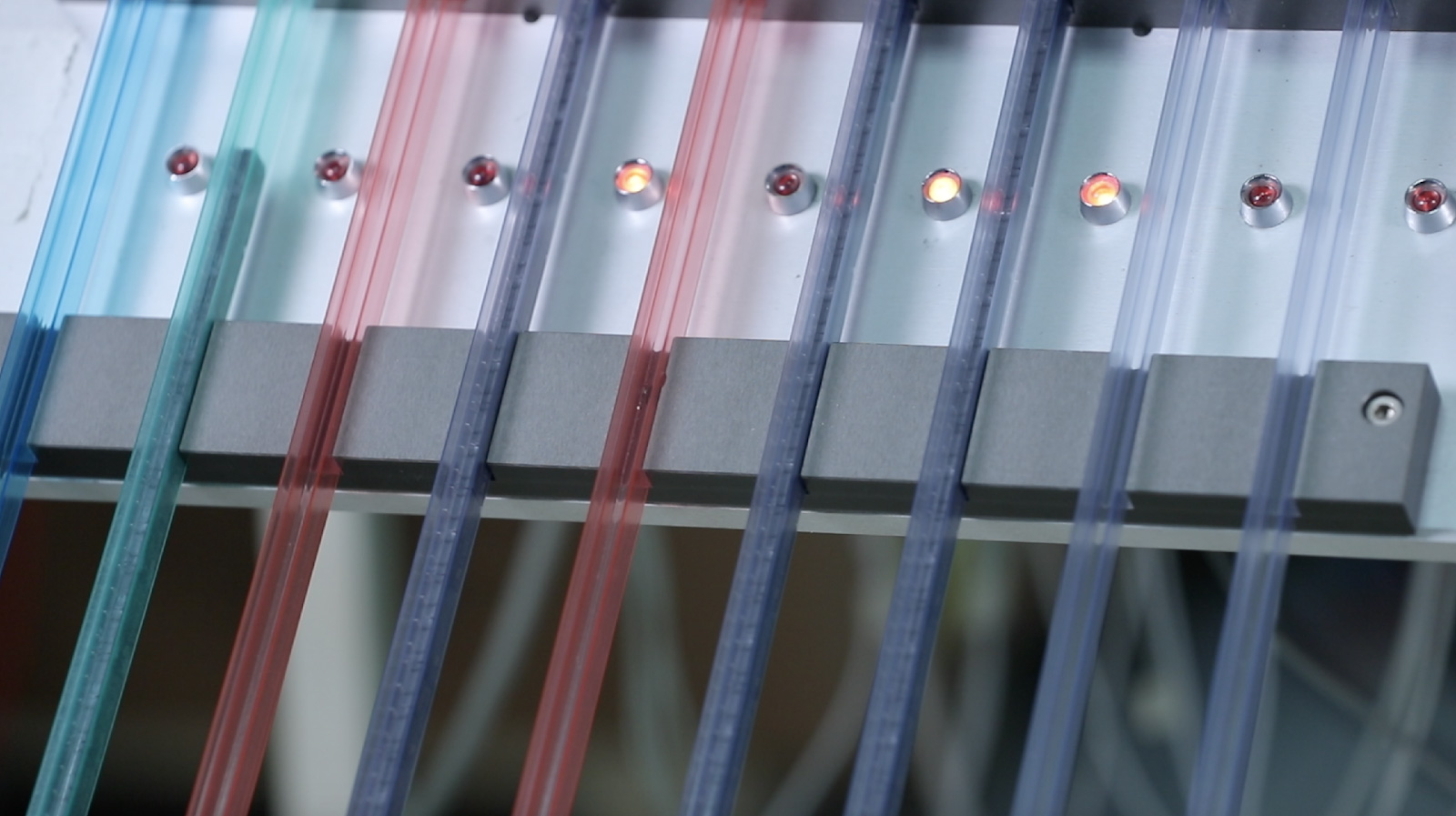

私たちのソフトウェアエンジニアは、異なるフィルタを実装するためにカスタマイズされたコードを作成し、ソリッドステートリレーを異なる色のチューブに分類するための電気テストを自動化します。これらの電気テスターは、成功したEQCを行い、お客様にお届けするリレーが彼らの期待に応えることを保証します。

最終品質管理(FQC)

電気仕様のテストが終わった後、入力と出力の間の耐電圧をテストします。最初に、3750Vの電圧を入力し、60秒間続けます。より高い耐電圧が必要なパッケージタイプの場合、6000Vの電圧を入力し、5秒間続けて、当社の固体リレーがサージ電圧に耐えられることを確認します。

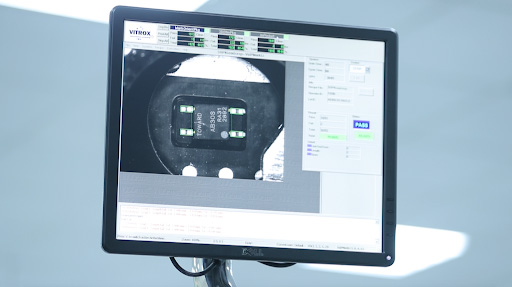

機能テスターは、リレーに埋め込まれた発光ダイオード(LED)とMOSFETが適切に動作することを確認します。その後、高速なオン時間や低いLED駆動電流などのカスタマイズ要件に対してテストを行います。これらの機能テスターは、人為的なエラーを低減するために完全に自動化されており、さまざまなカスタマイズ要件に対応するためにすべてプログラム可能です。

出荷前品質管理(OQC)

当社の包装機には自動光学検査(AOI)システムが組み込まれています。ソリッドステートリレーを梱包する際に、リレーの欠陥、サイズ、寸法、マーキングが要件に適合しているかどうかをチェックします(デモンストレーションの動画は下記をご覧ください)。これらの包装機は私たちの出荷品質管理として機能します。

カスタマイズを必要とするお客様のために、私たちは彼らの入荷品質管理要件がテスターに設定されることを確実にします。これにより、出荷前にソリッドステートリレーを再度フィルタリングし、お客様に輸送される前に確認します。

リードリレーの品質管理

それぞれの入荷品質管理(IQC)のための主要な材料は次のとおりです:

入荷品質管理(IQC)は、実際の生産と組立が始まる前に原材料の品質を確保します。

リードスイッチ

私たちとスイッチサプライヤーとの関係は常に非常に安定しています。大量の注文量のおかげで、通常、リードスイッチサプライヤーの中で注文数量が最も多い顧客です。 したがって、私たちは毎年彼らの工場を監査し、製造プロセスが私たちの期待に合っていることを確認する利点があります。 スイッチの到着時に包括的な検査も行います。 例えば、固定抵抗を持つ標準化されたコイルを使用し、各スイッチのAT値(2つのリードの間のスペース)をテストします。また、全体的な製品品質を確保するために、ライフテストを行うスイッチも選定します。

エナメル絶縁銅線

絶縁銅線は、私たちのリードリレーの重要な部品です。銅線のパッケージには、温度と湿度の特定の範囲内に保つための保護層を供給業者に施してもらうよう要求しています。工場に到着した後、絶縁銅線に錆が発生しないように、一連のピンホール検出を行います。

ボビン/リードフレーム/はんだペースト

私たちは、安定した品質を確保するために、サプライヤーとの長期的な関係を築いています。私たちの入荷品質管理チームは、サプライヤーの工場を四半期ごとに検査し、環境、設備、生産基準、能力が私たちのニーズに合っていることを確認します。リードフレームとボビンが私たちの工場に到着した後、エンジニアが一連の目視検査を行い、適切な材料、形状、反射を確認します。その後、リードフレームとボビンは、寸法が私たちの要求に合っていることを確認するためにスキャンされます。

製造中の品質管理(IPQC)

リードリレーとRF MEMSスイッチの製造プロセスは、人為的なミスの可能性を減らすためにほとんど自動化されています。しかし、私たちのIPQCエンジニアは、ステップ間にステーションを設置し、視覚的および機械的な検査を行ってプロセスにミスがないことを確認しています。

電子品質管理(EQC)と最終品質管理(FQC)

当社の工場でのリードリレーのテストは、ゼロ故障受け入れシステムを適用しています。当社のリードリレーテスターは、最大20の異なるパラメータをテストすることができます。これらのパラメータには、リレーの開閉および静的サイクル全体にわたる抵抗測定、リリースおよび動作電圧、電圧/電流オーバードライブ、入力および出力のブレークダウン電圧、接点溶着抵抗、劣化などが含まれます。

当社の工場には、さまざまな負荷電圧と電流を入力しながらリレーやスイッチをサイクルできるライフテストラボがあります。リレーは最大30億サイクルまでテストされます。

当社のRFラボには、デジタルオシロスコープ、ネットワークアナライザー、ベクトルネットワークアナライザー、ベクトル信号発生器、スペクトラムアナライザーが備わっており、RF MEMSスイッチを含む高周波用に設計されたリレーをテストします。

最終品質管理(FQC)

すべての電気機能がテストされた後、私たちは組立ラインごとにいくつかのリードリレーを選び、X線検査を行います。 各リレーの構造的な完全性を確認し、組成が当社の基準に合致していることを確保します。 すべてのリードリレーは、接触抵抗とAT値(2つのリード間のスペースの測定値)でテストされます。 データ蓄積を25年以上行っているため、FQCに適用する方程式と統計的な推論により、NG製品を正確に特定し、高い安定した不良率を確保することができます。