Kualitas

Dengan pengalaman lebih dari 35 tahun dalam kontrol kualitas relay, Toward Technologies menetapkan standar yang lebih tinggi untuk kinerja dan keandalan.

Kami memahami betapa pentingnya kualitas bagi merek pelanggan kami, itulah sebabnya kami terus berinvestasi dalam peralatan QA canggih dan personel profesional untuk memastikan standar kami melebihi rata-rata industri.

Untuk relay reed, kami melampaui pengukuran statis dengan menangkap resistansi kontak dinamis, perilaku pantulan, dan bahkan impedansi tingkat mikrodetik selama penutupan kontak.

Pengukuran presisi ini memvalidasi stabilitas proses kami dan memberikan kepercayaan kepada pelanggan dalam pengujian IC, sistem ATE, dan desain kartu probe.

Untuk relay opto-isolasi solid-state, praktik QA kami melebihi standar AEC-Q101 di setiap langkah produksi.

Dari pengujian pengikatan kawat emas—mengukur kekuatan geser bola dan tarik kawat—hingga inspeksi optik (AOI) antara tahap, kami menerapkan kontrol internal yang lebih ketat untuk menjamin konsistensi dan hasil tanpa cacat.

Komitmen kami yang tak henti-hentinya terhadap kualitas telah membuat kami meraih lebih dari 90% pangsa pasar di industri pengujian semikonduktor.

Kontrol Kualitas untuk Relay Solid-State

Menuju Manajemen Kualitas Solid State Relays

Pengendalian kualitas pabrik kami untuk Solid State Relays termasuk proses Opto-MOSFET Relays diorganisir ke dalam stasiun berikut: Pengendalian Kualitas Masuk (IQC); Kontrol Kualitas Sedang Berlangsung (IPQC); Kontrol Kualitas Elektronik (EQC); Kontrol Kualitas Akhir (FQC); dan terakhir, Kontrol Kualitas Pengiriman (OQC). Semua produk kami melewati setiap proses kontrol kualitas. Artikel ini akan secara singkat menjelaskan setiap stasiun dan menjelaskan bagaimana kami memastikan kualitas yang stabil pada relay kami. Sekarang, mari kita melalui proses QC dari Solid State Relays dan Opto-MOSFET Relays.

Kontrol Kualitas Masuk (IQC)

Mengawasi kualitas bahan sebelum produksi sebenarnya dimulai.

Bahan kunci untuk Opto-MOSFET dan Solid State Relays dan kontrol kualitas masuk (IQC) masing-masing meliputi:

Wafer Semikonduktor

Wafer masuk melalui Tes Probe Chip 100% untuk memastikan spesifikasi listrik sesuai dengan kebutuhan kami. Setelah itu, insinyur kami melakukan inspeksi visual komprehensif di bawah mikroskop di ruang bersih kami untuk memastikan setiap die sempurna sebelum melanjutkan produksi.

Bingkai Pimpinan

Kami telah mengembangkan hubungan jangka panjang dengan pemasok bingkai utama kami untuk memastikan kualitas yang stabil. Tim QC kami memeriksa pabrik pemasok kami setiap kuartal untuk memastikan lingkungan, peralatan, standar produksi, dan kapasitas mereka sesuai dengan kebutuhan kami. Setelah bingkai utama tiba di pabrik kami, insinyur kami melakukan serangkaian pemeriksaan visual untuk memastikan bahan, bentuk, dan refleksi yang tepat. Kemudian bingkai utama dipindai untuk mengonfirmasi dimensi yang sesuai dengan permintaan kami.

Kawat Emas untuk Wire Bonding

Dengan Emas sebagai logam berharga, insinyur QC kami memastikan berat dan massa emas sesuai dengan pesanan kami. Kemudian, kawat emas tersebut dipindai untuk memastikan dimensi dan radius yang benar.

Epoxy Perak untuk Die Attaching

Kami mengendalikan suhu dan kelembaban epoxy perak kami dengan hati-hati selama pengiriman. Begitu tiba di pabrik kami, kami menyimpannya di fasilitas khusus untuk memastikan lingkungan tidak mempengaruhi umur dan keandalannya.

Pelapis LED untuk meningkatkan efisiensi

Lem Pelapis LED kami juga sangat dicari selama pengiriman. Tim QC kami melakukan audit terhadap pemasok kami dan memastikan mereka memperhatikan dengan seksama memberikan perlindungan pengangkutan yang tepat; ini termasuk mengendalikan suhu/kelembaban dan ketahanan terhadap goncangan yang tepat yang tertanam dalam kemasan dan kendaraan pengangkutan.

Kontrol Kualitas dalam Proses (IPQC)

Beberapa Relay Solid State output MOSFET kami harus memenuhi standar otomotif seperti AEC-Q101;Namun, kami memastikan untuk melebihi harapan standar otomotif dalam proses die/ wire bonding dan packaging pada Relay MOSFET semikonduktor kami.

Sebagai contoh, kami menetapkan nilai gold-ball-shear kami 1,5 kali lebih tinggi dari standar ISO dan nilai wire-bond-pull kami 2,3 kali lebih tinggi dibandingkan dengan standar ISO dan IATF.

Tim QC kami pertama-tama menyederhanakan proses operasi peralatan, kemudian menyiapkan S.O.P dan program pelatihan komprehensif untuk mempersiapkan setiap operator agar dapat menggunakan setiap peralatan dengan benar; operator harus lulus ujian sebelum bergabung dengan garis produksi. Program S.O.P dan pelatihan ini telah memungkinkan kami untuk mengurangi kemungkinan kesalahan manusia secara signifikan; selain itu, dengan beberapa lusin set die dan wire bonder yang sepenuhnya otomatis serta pengalaman dan data manufaktur selama 20 tahun, Solid State Relays kami mampu mencapai tingkat cacat yang hampir sempurna.

Kontrol kualitas elektronik (EQC)

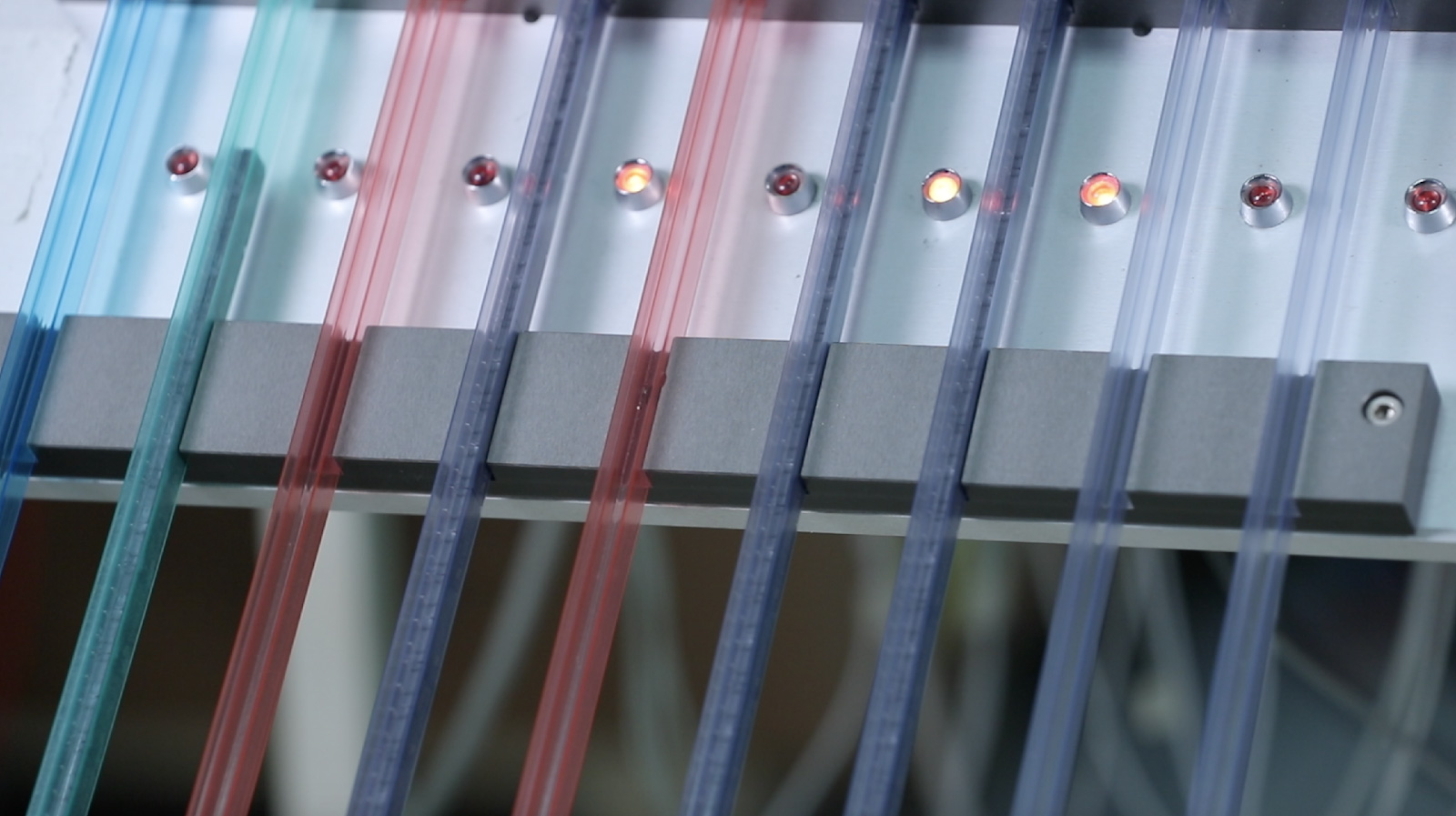

Setelah Solid State Relays kami dicetak, mereka kemudian dikirim untuk menguji spesifikasi listriknya.

Para insinyur perangkat lunak kami menulis kode yang disesuaikan untuk mengotomatisasi tes listrik untuk mengimplementasikan berbagai filter yang mengelompokkan Solid State Relays kami ke dalam tabung-tabung berwarna yang berbeda. Alat pengujian listrik ini menjalankan EQC yang sukses dan memastikan setiap relay yang kami kirim kepada pelanggan memenuhi harapan mereka.

KONTROL KUALITAS AKHIR (FQC)

Setelah kami menguji spesifikasi listrik, kami kemudian menguji tegangan breakdown antara input dan output. Pertama, kami masukkan tegangan sebesar 3750 V dan lanjutkan selama 60 detik; untuk jenis paket yang membutuhkan tegangan breakdown yang lebih tinggi, kami kemudian memuat tegangan sebesar 6000 V dan lanjutkan selama 5 detik untuk memastikan Solid State Relays kami dapat menahan tegangan lonjakan.

Penguji fungsionalitas kami kemudian memastikan bahwa dioda pemancar cahaya (LED) dan MOSFET yang tertanam dalam relay berfungsi dengan baik. Setelah itu, kami menguji permintaan yang disesuaikan seperti waktu aktif yang cepat atau arus penggerak LED yang lebih rendah. Penguji fungsi ini sepenuhnya otomatis untuk mengurangi kesalahan manusia dan semuanya dapat diprogram untuk permintaan yang disesuaikan yang berbeda.

KONTROL KUALITAS KELUAR (OQC)

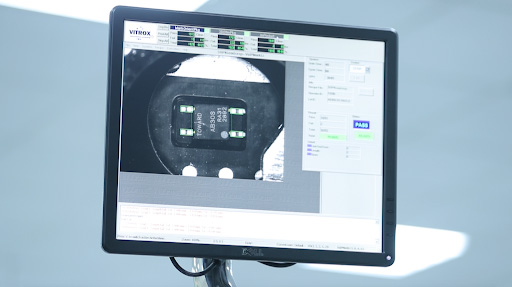

Mesin kemasan kami dilengkapi dengan Sistem Inspeksi Optik Otomatis (AOI). Saat mengemas Solid State Relay kami, mesin ini juga memeriksa adanya cacat pada relay, baik ukuran, dimensi, maupun penandaan apakah sesuai dengan persyaratan (lihat video di bawah ini untuk demonstrasi). Mesin kemasan ini berfungsi sebagai kontrol kualitas keluaran kami.

Untuk pelanggan yang memerlukan kustomisasi, kami memastikan bahwa persyaratan kontrol kualitas yang masuk juga diatur dalam penguji kami, dengan cara ini, kami menyaring Solid State Relay yang keluar sekali lagi sebelum dikirimkan kepada pelanggan kami.

Kontrol Kualitas untuk Rel Reed

Manajemen Kualitas Relay Reed

Pengendalian kualitas pabrik kami untuk proses Reed Relays dan RF MEMS Switches kami diorganisir ke dalam stasiun-stasiun berikut: Pengendalian Kualitas Masuk (IQC); Pengendalian Kualitas Dalam Proses (IPQC); Pengendalian Kualitas Elektronik (EQC); Pengendalian Kualitas Akhir (FQC); dan terakhir, Pengendalian Kualitas Keluar (OQC).

Bahan kunci untuk kontrol kualitas masuk (IQC) masing-masing meliputi:

Kontrol Kualitas Masuk (IQC) memastikan kualitas bahan baku sebelum produksi dan perakitan yang sebenarnya dimulai.

Sakelar buluh

Hubungan kami dengan pemasok saklar selalu sangat stabil; karena volume pemesanan kami yang besar, kami biasanya adalah pelanggan terbesar pemasok saklar reed kami berdasarkan jumlah pesanan. Oleh karena itu, kami memiliki keuntungan untuk mengaudit pabrik mereka setiap tahun dan memastikan proses manufaktur mereka sesuai dengan harapan kami. Kami juga melakukan pemeriksaan menyeluruh saat kedatangan saklar. Sebagai contoh, kami menggunakan Coil yang distandarisasi dengan resistansi tetap, dan menguji nilai AT setiap saklar (ruang di antara dua daun), kami juga memilih saklar untuk melakukan uji ketahanan untuk memastikan kualitas keseluruhan pembuatannya.

Kawat Tembaga Dilapisi Enamel

Kawat tembaga berisolasi adalah bagian penting dari relay kami. Kami mengharuskan pemasok kami melapisi lapisan pelindung pada paket kawat tembaga untuk memastikan tetap berada dalam rentang suhu dan kelembaban tertentu. Setelah tiba di pabrik kami, kami melakukan serangkaian deteksi lubang jarum untuk memastikan tidak ada karat yang terjadi pada kawat tembaga berisolasi kami.

Bobbin/ Lead-frame/ Pasta solder

Kami mengembangkan hubungan jangka panjang dengan pemasok kami untuk memastikan kualitas yang stabil. Tim Kontrol Kualitas Masuk kami memeriksa pabrik pemasok setiap kuartal untuk memastikan lingkungan, peralatan, standar produksi, dan kapasitas mereka sesuai dengan kebutuhan kami. Setelah bingkai kawat dan bobbin tiba di pabrik kami, insinyur kami melakukan serangkaian pemeriksaan visual untuk memastikan bahan, bentuk, dan refleksi yang tepat. Kemudian bingkai kawat dan bobbin dipindai untuk mengonfirmasi dimensi sesuai dengan permintaan kami.

Kontrol Kualitas dalam Proses (IPQC)

Proses manufaktur Reed Relays dan RF MEMS Switches sebagian besar otomatis untuk mengurangi kemungkinan kesalahan manusia. Namun, insinyur IPQC kami mendirikan stasiun di antara langkah-langkah dan melakukan inspeksi visual dan mesin untuk memastikan tidak ada kesalahan dalam proses tersebut.

Kontrol kualitas elektronik (EQC) dan kontrol kualitas akhir (FQC)

Pengujian relay reed di pabrik kami menerapkan sistem penerimaan kegagalan nol. Penguji Relay Reed kami mampu menguji hingga 20 parameter yang berbeda. Parameter ini mencakup pengukuran resistansi selama siklus pembukaan, penutupan, dan statis relay; tegangan pelepasan dan pengoperasian; overdrive tegangan/arus; tegangan breakdown input, output; resistansi pengelasan kontak; penuaan dan banyak lagi.

Pabrik kami dilengkapi dengan laboratorium pengujian kehidupan yang dapat mengoperasikan relai atau saklar sambil memasukkan berbagai macam tegangan dan arus beban. Relai diuji hingga tiga miliar siklus.

Laboratorium RF kami dilengkapi dengan osiloskop digital, analizer jaringan, Vector Network Analyzers, Vector Signal Generators, dan analizer spektrum. untuk menguji relai yang dirancang untuk frekuensi lebih tinggi termasuk Saklar RF MEMS kami.

KONTROL KUALITAS AKHIR (FQC)

Setelah semua fungsi listrik diuji, kami kemudian memilih beberapa relay reed yang mewakili setiap jalur perakitan dan melakukan pemeriksaan sinar-X. Kami memeriksa integritas struktural setiap relay dan memastikan komposisinya sesuai dengan standar kami. Semua relay tebal diperiksa untuk resistansi kontak dan nilai AT (ukuran ruang di antara dua reed). Dengan lebih dari 25 tahun akumulasi data, persamaan yang kami terapkan pada FQC, bersama dengan penalaran statistik, dapat dengan akurat menemukan produk NG dan memastikan tingkat cacat yang tinggi dan stabil.