جودة

مع أكثر من 35 عامًا من الخبرة في مراقبة جودة الريلاي، تضع شركة Toward Technologies معايير أعلى للأداء والموثوقية.

نحن نفهم مدى أهمية الجودة لعلامات عملائنا التجارية، ولهذا نستثمر باستمرار في معدات QA المتقدمة والموظفين المحترفين لضمان تجاوز معاييرنا لمتوسطات الصناعة.

بالنسبة لريلاي الشريط، نتجاوز القياسات الثابتة من خلال التقاط مقاومة الاتصال الديناميكية، وسلوك الارتداد، وحتى مستوى الممانعة بالميكروثانية أثناء إغلاق الاتصال.

تتحقق هذه القياسات الدقيقة من استقرار عملياتنا وتوفر الثقة للعملاء في اختبار الدوائر المتكاملة، وأنظمة ATE، وتصميم بطاقات الاستشعار.

بالنسبة لريلاي الحالة الصلبة المعزولة بصريًا، تتجاوز ممارسات QA لدينا معايير AEC-Q101 عبر كل خطوة إنتاج.

من اختبارات ربط الأسلاك الذهبية - قياس كل من قوة القص للكرة وسحب السلك - إلى الفحص البصري (AOI) بين المراحل، نفرض ضوابط داخلية أكثر صرامة لضمان الاتساق والنتائج الخالية من العيوب.

لقد أكسبتنا التزامنا المستمر بالجودة أكثر من 90% من حصة السوق في صناعة اختبار أشباه الموصلات.

مراقبة الجودة للريلاي الحالة الصلبة

إدارة جودة المرحلات الحالة الصلبة

تتم إدارة مراقبة الجودة في مصنعنا لمرحلات الحالة الصلبة بما في ذلك عملية مرحلات Opto-MOSFET في المحطات التالية: مراقبة الجودة الواردة (IQC)؛ فحص الجودة أثناء التصنيع (IPQC)؛ فحص الجودة الإلكتروني (EQC)؛ فحص الجودة النهائي (FQC)؛ وأخيرًا، فحص الجودة الصادرة (OQC). جميع منتجاتنا تمر بكل عملية مراقبة الجودة. سيتناول هذا المقال بإيجاز كل محطة ويشرح كيف نضمن الجودة المستقرة في ريليهاتنا. الآن، دعونا نستعرض عملية مراقبة الجودة لمرحلات الحالة الصلبة ومرحلات الأوبتو-موسفيت.

مراقبة الجودة الواردة (IQC)

يشرف على جودة المواد قبل بدء الإنتاج الفعلي.

تشمل المواد الرئيسية لـ Opto-MOSFET و Solid State Relays ومراقبة جودة الواردات الخاصة بها (IQC) ما يلي:

أقراص الشرائح النصف موصلة

تمر القرص الواصل بفحص الشريحة بنسبة 100٪ للتأكد من أن المواصفات الكهربائية تتناسب مع احتياجاتنا. بعد ذلك، يقوم مهندسونا بإجراء فحص بصري شامل تحت المجاهر في غرفة نظيفة للتأكد من أن كل شريحة مثالية قبل المتابعة مع الإنتاج.

إطارات الرصاص

لقد قمنا بتطوير علاقة طويلة الأمد مع مورد إطار الرصاص لدينا لضمان الجودة المستقرة. يقوم فريق مراقبة الجودة لدينا بتفتيش مصنع المورد كل ربع سنة للتأكد من أن بيئتهم ومعداتهم ومعايير الإنتاج وقدرتهم تتناسب مع احتياجاتنا. بعد وصول إطار الرصاص إلى مصنعنا، يقوم مهندسونا بإجراء سلسلة من الفحوصات البصرية للتأكد من المواد المناسبة والشكل الصحيح والانعكاس. ثم يتم مسح إطارات الرصاص للتأكد من أن الأبعاد تتناسب مع طلباتنا.

أسلاك ذهبية للربط بالأسلاك

مع الذهب كمعدن ثمين، يتأكد مهندسو ضمان الجودة لدينا من أن وزن وكتلة الذهب تتناسب مع طلبنا. ثم يتم مسح الأسلاك الذهبية للتأكد من الأبعاد والنصف القطر الصحيح.

المادة اللاصقة الفضية لتثبيت الرقائق

نحن نتحكم بعناية في درجة الحرارة والرطوبة للمادة اللاصقة الفضية أثناء النقل. فور وصولها إلى مصنعنا، نقوم بتخزينها في منشأة متخصصة لضمان عدم تأثير البيئة على عمرها الافتراضي وموثوقيتها.

طلاء LED لتعزيز الكفاءة

يتم البحث أيضًا بعناية عن غراء طلاء الصمامات الخاص بنا أثناء النقل. يقوم فريق مراقبة الجودة لدينا بمراجعة المورد والتأكد من أنه يولي اهتمامًا كبيرًا لتوفير حماية النقل السليمة؛ ويشمل ذلك التحكم في درجة الحرارة / الرطوبة ومقاومة الصدمات السليمة المدمجة في العبوة ووسيلة النقل.

مراقبة الجودة أثناء العملية (IPQC)

بعض ريليات الحالة الصلبة ذات الإخراج بتقنية MOSFET يجب أن تلبي معايير السيارات مثل AEC-Q101؛ومع ذلك، نحرص على تجاوز توقعات المستوى السيارات طوال عملية ربط الأسلاك وتغليف وحدات النصف الموصل MOSFET لدينا.

على سبيل المثال، نحن نضبط قيمة قطع الكرة الذهبية بنسبة 1.5 مرة أعلى من معايير ISO وقيمة سحب الأسلاك بنسبة 2.3 مرة أعلى مقارنة بمعايير ISO و IATF.

فريق مراقبة الجودة لدينا يبسط أولاً عملية تشغيل المعدات، ثم يقوم بإعداد إجراءات تشغيل قياسية وبرنامج تدريب شامل لإعداد كل عامل لاستخدام كل معدة بشكل صحيح؛ يجب على العمال اجتياز الاختبارات قبل الانضمام إلى خط الإنتاج. هذا البرنامج التدريبي وإجراءات العمل القياسية سمحت لنا بتقليل احتمالية الخطأ البشري بشكل كبير؛ بالإضافة إلى ذلك، مع وجود عدة عشرات من مجموعات الأدوات المتكاملة بالكامل للتوصيل والربط السلكي، بالإضافة إلى 20 عامًا من الخبرة والبيانات التصنيعية، يمكن لمفاتيح الحالة الصلبة لدينا أن تصل إلى معدل خالٍ من العيوب تقريبًا تمامًا.

مراقبة الجودة الإلكترونية (EQC)

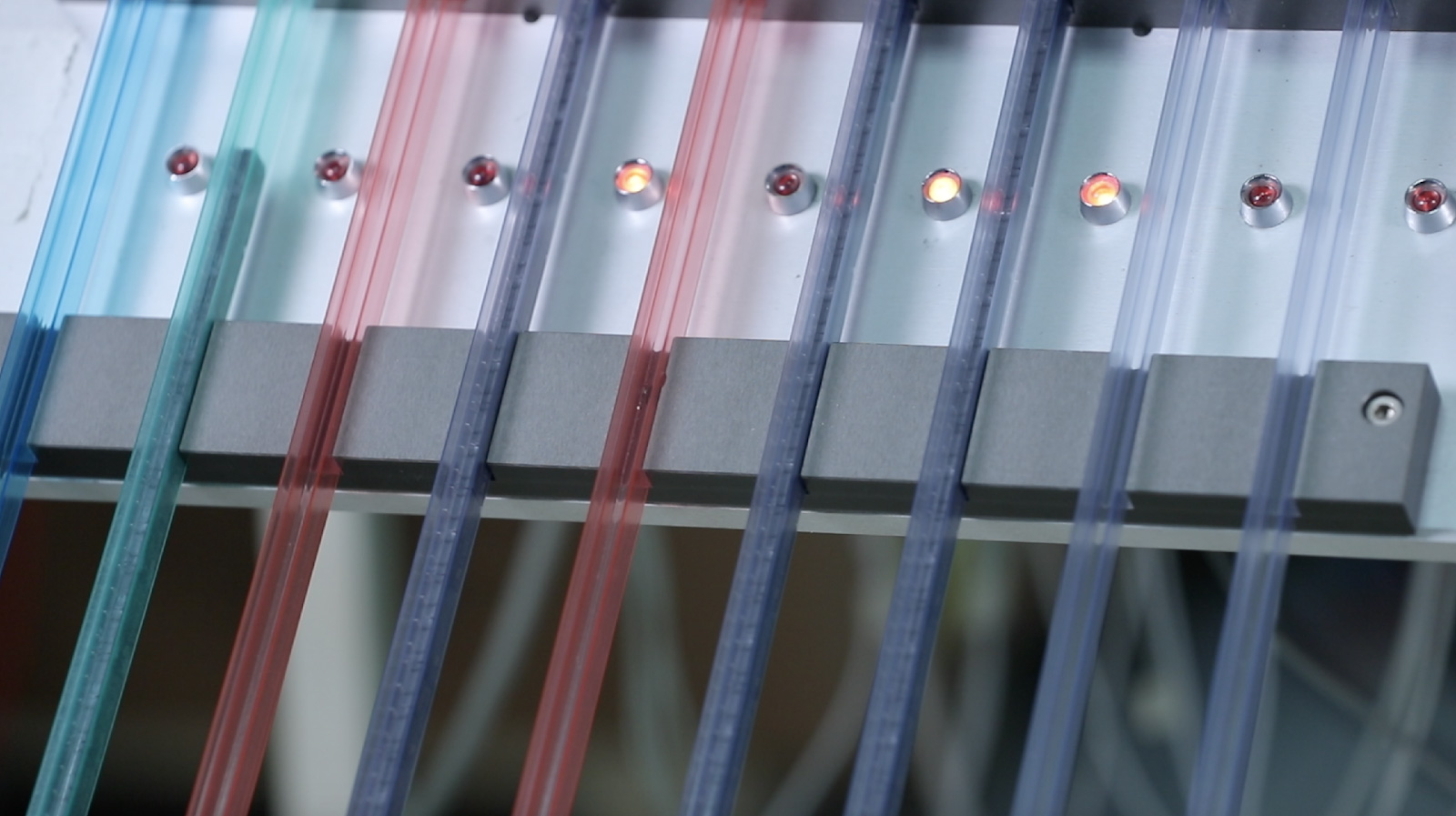

بعد أن يتم صب ريليات الحالة الصلبة لدينا، يتم إرسالها لاختبار المواصفات الكهربائية الخاصة بها.

يكتب مهندسو البرمجيات لدينا أكوادًا مخصصة لتوتير الاختبارات الكهربائية لتنفيذ مرشحات مختلفة تصنف ريليات الحالة الصلبة لدينا في أنابيب بألوان مختلفة. تجعل هذه الاختبارات الكهربائية EQC ناجحة وتضمن أن كل ريلي نقوم بتسليمه للعملاء يلبي توقعاتهم.

التحكم النهائي في الجودة (FQC)

بعد أن نقوم بفحص المواصفات الكهربائية، نقوم بعدها بفحص الجهد الانهياري بين المدخل والمخرج. أولاً، ندخل جهدًا قدره 3750 فولت ونستمر لمدة 60 ثانية؛ بالنسبة لأنواع الحزم التي تتطلب جهد انهيار أعلى، نقوم بتحميل 6000 فولت من الجهد ونستمر لمدة 5 ثوانٍ للتأكد من قدرة ريليات الحالة الصلبة لدينا على تحمل جهود الارتفاع الناجمة عن الزيادة الحادة في الجهد.

ثم يتأكد فحص الوظائف لدينا من أن الثنائي الباعث للضوء (LED) و MOSFET المضمن في الريلي يعملان بشكل مناسب. بعد ذلك، نقوم بفحص الطلبات المخصصة مثل وقت التشغيل السريع أو تيار تشغيل LED الأقل. هذه الفحوصات الوظيفية مؤتمتة بالكامل لتقليل الأخطاء البشرية ويمكن برمجتها جميعًا لتلبية الطلبات المخصصة المختلفة.

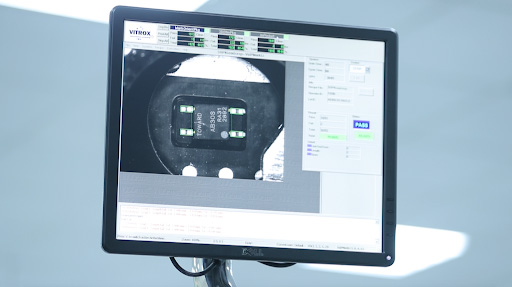

مراقبة الجودة الصادرة (OQC)

لدينا آلة التعبئة لديها نظام تفتيش بصري آلي (AOI) مضمن. أثناء تعبئتها لمفاتيح الحالة الصلبة لدينا، فإنها تقوم أيضًا بفحص العيوب في المفتاح، سواء كانت الحجم والأبعاد والعلامات تتوافق مع المتطلبات (انظر الفيديو أدناه للتوضيح). تعمل هذه الآلات التعبئة كمراقبة جودة للمنتجات الصادرة.

بالنسبة للعملاء الذين يحتاجون إلى تخصيص، نضمن أن متطلبات مراقبة الجودة الخاصة بهم تم إعدادها أيضًا في مختبراتنا، من خلال القيام بذلك، نقوم بترشيح المرحلات الحالة الصلبة لدينا مرة أخرى قبل نقلها إلى عملائنا.

مراقبة الجودة لمرحلات القصب

تشمل المواد الرئيسية لمراقبة الجودة الواردة (IQC) ما يلي:

تضمن مراقبة الجودة الواردة (IQC) جودة المواد الخام قبل بدء الإنتاج والتجميع الفعلي.

مفاتيح الكهرومغناطيسية

علاقتنا مع موردي المفاتيح كانت دائماً مستقرة جداً؛ بسبب حجم الطلب الكبير لدينا، نحن عادةً أكبر عميل لموردي مفاتيحنا من حيث كمية الطلب. لذلك، لدينا الفائدة من تدقيق مصانعهم كل عام وضمان أن عمليات التصنيع تتوافق مع توقعاتنا. نجري أيضًا فحصًا شاملاً عند وصول المفاتيح. على سبيل المثال، نستخدم ملفًا قياسيًا بمقاومة ثابتة، ونختبر قيمة AT لكل مفتاح (المسافة بين القضيبين)، كما نختار المفاتيح لإجراء اختبارات الحياة لضمان جودة بنائها العامة.

سلك النحاس المعزول بالمينا

السلك النحاسي المعزول هو جزء أساسي من ريليات القصب لدينا. نحن نتطلب من موردينا أن يغطوا طبقة واقية فوق حزم السلك النحاسي لضمان بقائه ضمن نطاق محدد من درجة الحرارة والرطوبة. بعد وصوله إلى مصنعنا، نقوم بسلسلة من اختبارات الكشف عن الثقوب للتأكد من عدم حدوث صدأ على السلك النحاسي المعزول.

بوبينة / إطار الرصاص / معجون اللحام

نحن نطور علاقات طويلة الأمد مع موردينا لضمان جودة مستقرة. يقوم فريق مراقبة الجودة الواردة لدينا بتفتيش مصنع موردينا كل ثلاثة أشهر للتأكد من أن بيئتهم ومعداتهم ومعايير الإنتاج والقدرة تتناسب مع احتياجاتنا. بعد وصول الإطارات الرائدة والبكرات إلى مصنعنا، يقوم مهندسونا بإجراء سلسلة من الفحوصات البصرية للتأكد من المواد والشكل والانعكاس الصحيح. ثم يتم مسح الإطارات الرائدة والبكرات للتأكد من أن الأبعاد تتناسب مع طلبنا.

فحص الجودة أثناء العملية (IPQC)

عمليات التصنيع لريليهات ريد ومفاتيح RF MEMS عادة ما تكون مؤتمتة لتقليل احتمالية الخطأ البشري. ومع ذلك، يقوم مهندسونا في مراقبة الجودة الداخلية بإعداد محطات بين الخطوات وإجراء فحص بصري وآلي للتأكد من عدم وجود أخطاء في العملية.

التحكم في الجودة الإلكترونية (EQC) والتحكم النهائي في الجودة (FQC)

تطبيق نظام قبول عدم الفشل في اختبار المرحلات الشوكية في مصنعنا. يمكن لمختبري المرحلات الشوكية لدينا اختبار ما يصل إلى 20 معلمة مختلفة. تشمل هذه المعلمات قياسات المقاومة خلال دورات فتح وإغلاق واستاتيكية المرحل؛ جهد الإفراج والتشغيل؛ جهد/تيار التحميل الزائد؛ جهد انهيار الإدخال والإخراج؛ مقاومة لحام الاتصال؛ الشيخوخة والعديد من الأمور الأخرى.

مصنعنا مجهز بمختبرات اختبار الحياة التي يمكنها تشغيل المرحلات أو المفاتيح مع إدخال مجموعة واسعة من جهد الحمل والتيارات. يتم اختبار المرحلات حتى ثلاثة مليارات دورة.

مختبر RF الخاص بنا مجهز بمذبذبات رقمية، ومحللات الشبكة، ومحللات الشبكة المتجهة، ومولدات الإشارة المتجهة، ومحللات الطيف. لاختبار المرحلات المصممة لترددات أعلى بما في ذلك مفاتيح RF MEMS الخاصة بنا.

التحكم النهائي في الجودة (FQC)

بعد اختبار جميع الوظائف الكهربائية، نقوم بمنح بعض الريليهات القصبية التي تمثل كل خط إنتاج واختبارها بواسطة الأشعة السينية. نحن نتحقق من سلامة الهيكل الخاص بكل ريليه ونضمن تطابق التركيب مع معاييرنا. تم اختبار جميع ريليهات القصبة لمقاومة الاتصال وقيمة AT (قياس المسافة بين القصبتين). مع أكثر من 25 عامًا من تجميع البيانات، يمكن للمعادلات التي نطبقها على FQC، جنبًا إلى جنب مع الاستدلالات الإحصائية، تحديد منتجات NG بدقة وضمان معدل عالٍ ومستقر لعدم وجود عيوب.