Qualität

Mit über 35 Jahren Erfahrung in der Qualitätskontrolle von Relais setzt Toward Technologies höhere Standards für Leistung und Zuverlässigkeit.

Wir verstehen, wie entscheidend Qualität für die Marken unserer Kunden ist, weshalb wir kontinuierlich in fortschrittliche QA-Ausrüstung und Fachpersonal investieren, um sicherzustellen, dass unsere Standards die Branchendurchschnittswerte übertreffen.

Bei Reed-Relais gehen wir über statische Messungen hinaus, indem wir den dynamischen Kontaktwiderstand, das Bounce-Verhalten und sogar Impedanzen im Mikrosekundenbereich während des Kontaktverschlusses erfassen.

Diese Präzisionsmessungen validieren unsere Prozessstabilität und geben den Kunden Vertrauen in IC-Tests, ATE-Systeme und die Gestaltung von Prüfkarten.

Für opto-isolierte Festkörperrelais übertreffen unsere QA-Praktiken die AEC-Q101-Standards in jedem Produktionsschritt.

Von Gold-Draht-Bonding-Tests – die sowohl die Ball-Scher- als auch die Draht-Zugfestigkeit messen – bis hin zur optischen Inspektion (AOI) zwischen den Phasen setzen wir strengere interne Kontrollen durch, um Konsistenz und fehlerfreie Ergebnisse zu garantieren.

Unser unermüdliches Engagement für Qualität hat uns über 90 % Marktanteil in der Halbleiter-Testindustrie eingebracht.

Qualitätskontrolle für Festkörperrelais

Qualitätsmanagement für Solid State Relais

Die Qualitätskontrolle unserer Fabrik für Festkörperrelais, einschließlich Opto-MOSFET-Relais, ist in die folgenden Stationen organisiert: Eingehende Qualitätskontrolle (IQC); In-Prozess-Qualitätskontrolle (IPQC); Elektronische Qualitätskontrolle (EQC); Abschließende Qualitätskontrolle (FQC); und schließlich, Ausgehende Qualitätskontrolle (OQC). Alle unsere Produkte durchlaufen jeden Qualitätskontrollprozess. In diesem Artikel werden wir kurz auf jede Station eingehen und erklären, wie wir eine stabile Qualität bei unseren Relais gewährleisten. Lassen Sie uns nun den QC-Prozess unserer Solid State Relais und Opto-MOSFET Relais durchgehen.

Eingehende Qualitätskontrolle (IQC)

Überwacht die Qualität der Materialien, bevor die eigentliche Produktion beginnt.

Zu den Schlüsselmaterialien für Opto-MOSFET und Solid State Relais sowie deren jeweilige Eingangsqualitätskontrolle (IQC) gehören:

Halbleiterwafer

Eingehende Wafer durchlaufen einen 100%igen Chip-Probetest, um sicherzustellen, dass die elektrischen Spezifikationen unseren Anforderungen entsprechen. Anschließend führen unsere Ingenieure eine umfassende visuelle Inspektion unter Mikroskopen in unserem Reinraum durch, um sicherzustellen, dass jeder Die perfekt ist, bevor die Produktion fortgesetzt wird.

Blechpakete

Wir haben eine langfristige Beziehung zu unserem Leadframe-Lieferanten aufgebaut, um eine stabile Qualität sicherzustellen. Unser QC-Team inspiziert das Werk unseres Lieferanten alle drei Monate, um sicherzustellen, dass Umgebung, Ausrüstung, Produktionsstandards und Kapazität unseren Anforderungen entsprechen. Nachdem der Leadframe in unserem Werk angekommen ist, führen unsere Ingenieure eine Reihe von visuellen Inspektionen durch, um das richtige Material, die Form und die Reflexion sicherzustellen. Anschließend werden die Leadframes gescannt, um die Abmessungen unseren Anforderungen anzupassen.

Gold Drähte für Drahtbonden

Da Gold ein Edelmetall ist, stellen unsere QC-Ingenieure sicher, dass das Gewicht und die Masse des Goldes unserer Bestellung entsprechen. Anschließend werden die Golddrähte gescannt, um die richtigen Abmessungen und den richtigen Radius zu gewährleisten.

Silber-Epoxidharz für das Die-Anbringen

Wir kontrollieren sorgfältig die Temperatur und Luftfeuchtigkeit unseres Silber-Epoxidharzes während des Transports. Sobald es in unserer Fabrik ankommt, lagern wir es in einer spezialisierten Einrichtung, um sicherzustellen, dass die Umgebung seine Lebensdauer und Zuverlässigkeit nicht beeinträchtigt.

LED-Beschichtung zur Steigerung der Effizienz

Unser LED-Beschichtungskleber wird auch während des Transports sorgfältig gesucht. Unser QC-Team überprüft unsere Lieferanten und stellt sicher, dass sie besonderes Augenmerk auf den richtigen Transportschutz legen. Dies beinhaltet die Kontrolle von Temperatur/Feuchtigkeit sowie die richtige Stoßfestigkeit, die in die Verpackung und das Transportfahrzeug eingebettet ist.

In-Prozess-Qualitätskontrolle (IPQC)

Einige unserer MOSFET-Ausgangs-Halbleiterrelais müssen Automobilstandards wie AEC-Q101 erfüllen;Jedoch stellen wir sicher, dass wir die Erwartungen der Automobilindustrie in Bezug auf das Die-/Drahtbonding und die Verpackung unserer Halbleiter-MOSFET-Relais übertreffen.

Zum Beispiel setzen wir unseren Goldkugelscherwert um das 1,5-fache höher als die ISO-Standards und unseren Drahtbondzugwert um das 2,3-fache höher im Vergleich zu den ISO- und IATF-Standards.

Unser QC-Team vereinfacht zunächst den Betriebsprozess der Ausrüstung, richtet dann eine S.O.P und ein umfassendes Schulungsprogramm ein, um jeden Bediener vollständig auf die ordnungsgemäße Verwendung jeder Ausrüstung vorzubereiten; Bediener müssen Prüfungen bestehen, bevor sie sich der Produktionslinie anschließen. Dieses S.O.P. und Schulungsprogramm hat es uns ermöglicht, die Möglichkeit menschlicher Fehler erheblich zu reduzieren. Darüber hinaus können unsere Solid State Relais mit wenigen Dutzend vollautomatisierten Die- und Drahtbondern sowie 20 Jahren Erfahrung und Fertigungsdaten nahezu fehlerfrei arbeiten.

Elektronische Qualitätskontrolle (EQC)

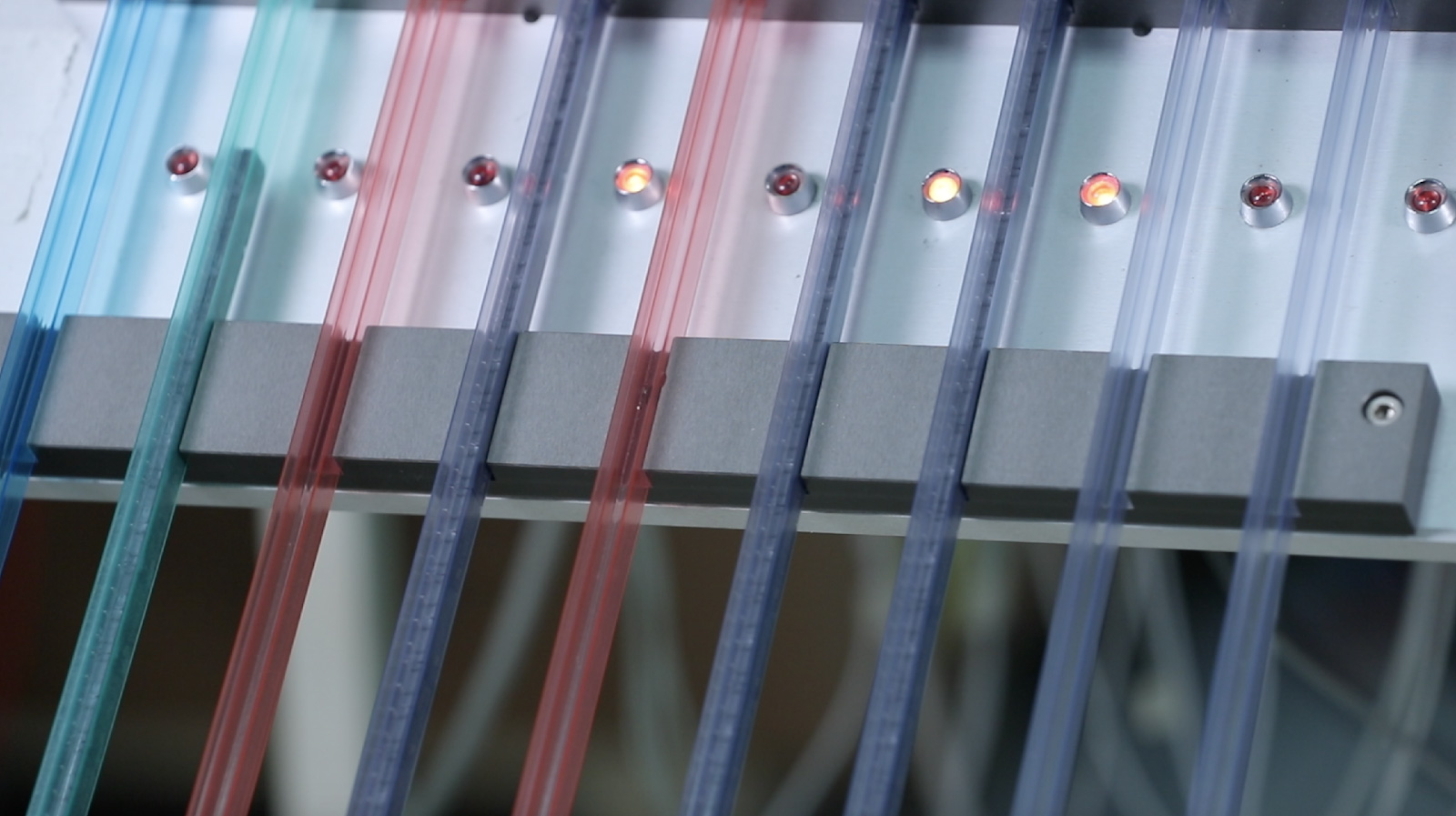

Nachdem unsere Solid-State-Relais geformt sind, werden sie zur Prüfung ihrer elektrischen Spezifikationen geschickt.

Unsere Softwareingenieure schreiben maßgeschneiderten Code, um elektrische Tests zu automatisieren und verschiedene Filter zu implementieren, die unsere Solid-State-Relais in verschiedene Farbröhren sortieren. Diese elektrischen Tester führen eine erfolgreiche EQC durch und stellen sicher, dass jedes Relais, das wir an Kunden liefern, ihren Erwartungen entspricht.

ENDKONTROLLE (FQC)

Nachdem wir die elektrischen Spezifikationen getestet haben, testen wir dann die Durchbruchspannung zwischen Eingang und Ausgang. Zuerst geben wir eine Spannung von 3750 V ein und setzen den Test für 60 Sekunden fort. Für Gehäusetypen, die eine höhere Durchbruchspannung erfordern, laden wir dann 6000 V Spannung und setzen den Test für 5 Sekunden fort, um sicherzustellen, dass unsere Solid State Relais Überspannungen standhalten können.

Unsere Funktionalitätstester stellen dann sicher, dass die in der Relais eingebettete Leuchtdiode (LED) und der MOSFET ordnungsgemäß funktionieren. Anschließend testen wir individuelle Anforderungen wie eine schnelle Einschaltzeit oder einen niedrigeren LED-Treibstrom. Diese Funktionstester sind vollautomatisiert, um menschliche Fehler zu minimieren, und können für verschiedene individuelle Anforderungen programmiert werden.

AUSGANGSKONTROLLE DER QUALITÄT (OQC)

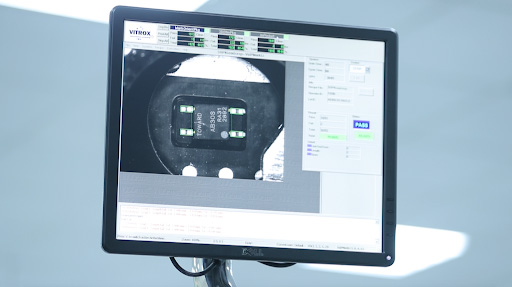

Unsere Verpackungsmaschine verfügt über ein integriertes Automatisches Optisches Inspektionssystem (AOI). Während sie unsere Solid State Relais verpackt, überprüft sie auch auf Fehler am Relais, ob Größe, Abmessungen und Markierungen den Anforderungen entsprechen (siehe untenstehendes Video zur Demonstration). Diese Verpackungsmaschinen dienen als unsere ausgehende Qualitätskontrolle.

Für Kunden, die Anpassungen benötigen, stellen wir sicher, dass ihre Anforderungen an die Eingangskontrolle auch in unseren Testern eingerichtet sind. Dadurch filtern wir unsere ausgehenden Solid State Relais erneut, bevor sie an unsere Kunden transportiert werden.

Qualitätskontrolle für Reed-Relais

Qualitätsmanagement von Reed-Relais

Die Qualitätskontrolle unserer Reed-Relais und RF-MEMS-Schalter wird in die folgenden Stationen organisiert: Eingehende Qualitätskontrolle (IQC); In-Prozess-Qualitätskontrolle (IPQC); Elektronische Qualitätskontrolle (EQC); Endgültige Qualitätskontrolle (FQC); und schließlich Ausgehende Qualitätskontrolle (OQC).

Wichtige Materialien für die jeweilige Eingangsqualitätskontrolle (IQC) umfassen:

Die Eingangsqualitätskontrolle (IQC) gewährleistet die Qualität der Rohstoffe, bevor die eigentliche Produktion und Montage beginnen.

Reed-Schalter

Unsere Beziehung zu den Schalterlieferanten war immer sehr stabil; aufgrund unseres großen Bestellvolumens sind wir in der Regel der größte Kunde unserer Reed-Schalter-Lieferanten nach Bestellmenge. Daher haben wir den Vorteil, ihre Fabriken jedes Jahr zu überprüfen und sicherzustellen, dass ihre Herstellungsprozesse unseren Erwartungen entsprechen. Wir führen auch eine umfassende Inspektion bei der Ankunft der Schalter durch. Zum Beispiel verwenden wir eine standardisierte Spule mit einem festen Widerstand und testen den AT-Wert jedes Schalters (den Abstand zwischen den beiden Kontakten). Außerdem wählen wir Schalter aus, um Lebensdauertests durchzuführen, um die gesamte Bauqualität sicherzustellen.

Emailleisolierte Kupferdraht

Isolierter Kupferdraht ist ein wesentlicher Bestandteil unserer Reed-Relais. Wir verlangen von unseren Lieferanten, dass sie eine Schutzschicht über die Pakete des Kupferdrahtes auftragen, um sicherzustellen, dass er in einem bestimmten Temperatur- und Feuchtigkeitsbereich bleibt. Nachdem er in unserer Fabrik angekommen ist, führen wir eine Reihe von Stiftlochdetektionen durch, um sicherzustellen, dass kein Rosten an unserem isolierten Kupferdraht auftritt.

Spule/ Leiterplatte/ Lötpaste

Wir entwickeln langfristige Beziehungen zu unseren Lieferanten, um eine stabile Qualität sicherzustellen. Unser Team für die Eingangsqualitätskontrolle inspiziert jede Vierteljahr die Fabrik unserer Lieferanten, um sicherzustellen, dass ihre Umgebung, Ausrüstung, Produktionsstandards und Kapazität unseren Anforderungen entsprechen. Nachdem die Trägerrahmen und Spulen in unserer Fabrik angekommen sind, führen unsere Ingenieure eine Reihe von visuellen Inspektionen durch, um das richtige Material, die Form und die Reflexion sicherzustellen. Anschließend werden die Trägerrahmen und Spulen gescannt, um zu bestätigen, dass die Abmessungen unseren Anforderungen entsprechen.

In Prozess Qualitätskontrolle (IPQC)

Die Fertigungsprozesse von Reed-Relais und RF-MEMS-Schaltern sind größtenteils automatisiert, um die Möglichkeit menschlicher Fehler zu verringern. Unsere IPQC-Ingenieure richten jedoch Stationen zwischen den Schritten ein und führen visuelle und maschinelle Inspektionen durch, um sicherzustellen, dass keine Fehler im Prozess gemacht wurden.

Elektronische Qualitätskontrolle (EQC) und abschließende Qualitätskontrolle (FQC)

Die Prüfung von Reed-Relais in unserer Fabrik wendet ein Null-Fehler-Akzeptanzsystem an. Unsere Reed-Relay-Tester sind in der Lage, bis zu 20 verschiedene Parameter zu testen. Zu diesen Parametern gehören Widerstandsmessungen während der Öffnungs-, Schließ- und statischen Zyklen des Relais; Freigabe- und Betriebsvoltage; Spannungs-/Stromüberlastung; Durchbruchspannung von Eingangs- und Ausgangsseite; Kontaktverschweißwiderstand; Alterung und vieles mehr.

Unsere Fabrik ist mit Lebensdauertests ausgestattet, die Relais oder Schalter bei einer Vielzahl von Lastspannungen und -strömen durchschalten können. Relais werden bis zu drei Milliarden Zyklen getestet.

Das RF-Labor von Toward ist mit digitalen Oszilloskopen, Netzwerk-Analyzern, Vektor-Netzwerk-Analyzern, Vektor-Signal-Generatoren und Spektrumanalysatoren ausgestattet, um Relais zu testen, die für höhere Frequenzen, einschließlich unserer RF MEMS-Schalter, ausgelegt sind.

ENDKONTROLLE (FQC)

Nachdem alle elektrischen Funktionen getestet wurden, wählen wir einige Reed-Relais aus, die jede Montagelinie repräsentieren, und führen eine Röntgenuntersuchung durch. Wir überprüfen die strukturelle Integrität jedes Relais und stellen sicher, dass die Zusammensetzung unseren Standards entspricht. Alle Reed-Relais werden auf Kontaktwiderstand und AT-Wert (das Maß für den Abstand zwischen den beiden Reeds) getestet. Mit über 25 Jahren Datensammlung können die von uns angewendeten Gleichungen auf FQC in Verbindung mit statistischen Überlegungen fehlerhafte Produkte genau lokalisieren und eine hohe und stabile fehlerfreie Rate gewährleisten.